Die Zukunft der Fertigung: Einblicke in die Welt der Industrie 4.0

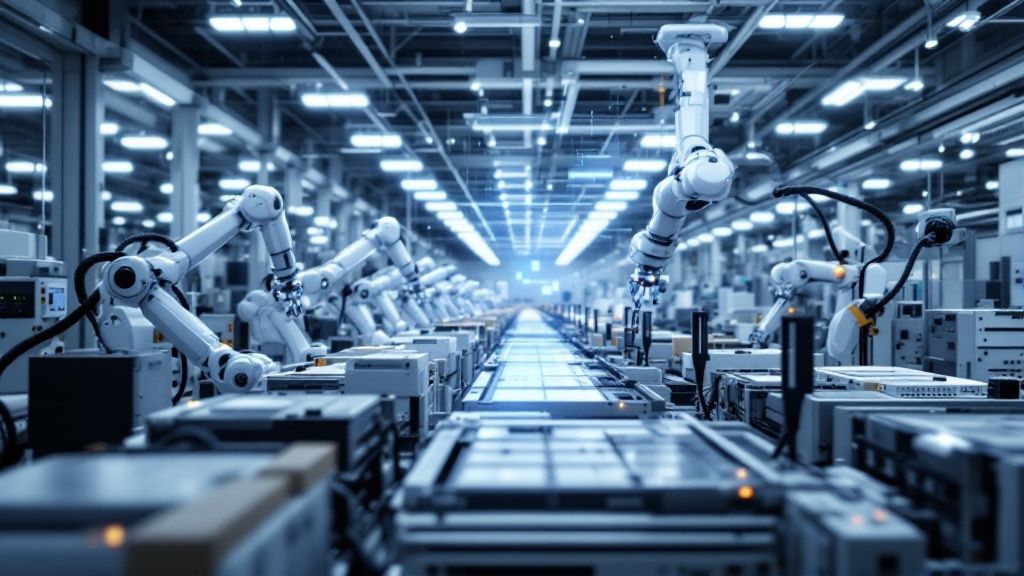

Die vierte industrielle Revolution, bekannt als Industrie 4.0, ist weit mehr als ein Modebegriff – sie verändert grundlegend die Art, wie wir Produkte herstellen. Von der Dampfmaschine bis zur Automatisierung hat jede industrielle Umwälzung die Fertigung neu gestaltet. Heute stehen wir im Zeitalter der intelligenten Vernetzung vor einem Durchbruch in Sachen Effizienz und Flexibilität.

Für Mittelständler, Innovationstreiber und Technikbegeisterte ist das Verständnis der Grundkonzepte von Industrie 4.0 nicht nur vorteilhaft, sondern überlebenswichtig. Was einst als theoretisches Konzept begann, ist jetzt greifbare Wirklichkeit und verändert Produktentwicklung, Herstellung und Vertrieb von Grund auf.

Der Erfolg einer Industrie 4.0-Strategie hängt entscheidend von der klugen Verknüpfung von Daten, Prozessen und Technologien ab. Durch die Integration von cyber-physischen Systemen, dem Internet der Dinge (IoT) und Big Data-Analysen entstehen intelligente Fabriken, die sich in Echtzeit anpassen und maßgeschneiderte Produkte in höchster Qualität liefern können. Doch wie sehen diese Konzepte konkret aus? Welche Ansätze bringen messbare Ergebnisse und wie können Unternehmen jeder Größe die Vorteile der Digitalisierung nutzen?

In diesem Artikel stellen wir Ihnen 10 inspirierende Industrie 4.0 Beispiele vor, die den Weg in die Zukunft der Fertigung aufzeigen. Von der Optimierung einzelner Prozesse bis zur vollständigen digitalen Transformation ganzer Wertschöpfungsketten – erfahren Sie, welche Ansätze sich bewährt haben und wie Sie diese Erkenntnisse für Ihr Unternehmen einsetzen können. Entdecken Sie praxisnahe Anwendungsfälle und gewinnen Sie wertvolle Impulse für Ihre eigene digitale Transformationsstrategie.

1. Siemens Electronic Works Amberg (EWA)

Das Siemens Elektronikwerk Amberg (EWA) zählt zu den besten Beispielen für erfolgreiche Industrie 4.0-Umsetzung weltweit. In diesem Werk wird eindrucksvoll gezeigt, wie digitale Technologien die Produktion grundlegend verändern können. Hier werden Simatic-Speicherprogrammierbare Steuerungen (SPS) gefertigt, wobei das Werk durch seinen hohen Automatisierungsgrad von etwa 75% und eine beeindruckend niedrige Fehlerrate von nur 0,00115% neue Standards in der Fertigungsindustrie setzt.

Der Erfolg des EWA basiert auf mehreren wichtigen Technologien und Strategien:

- Digitaler Zwilling: Ein virtuelles Abbild der gesamten Anlage ermöglicht Simulationen, Optimierungen und vorausschauende Wartung.

- Hochautomatisierte Prozesse: Drei Viertel aller Produktionsschritte laufen ohne direktes menschliches Eingreifen ab, was Effizienz und Tempo der Fertigung erhöht.

- Echtzeit-Datenerfassung und -analyse: Die ständige Überwachung aller Produktionsdaten hilft bei der Prozessoptimierung und frühzeitigen Fehlererkennung.

- Produktgesteuerte Fertigung: Die Produkte selbst kommunizieren über RFID-Codes mit den Maschinen und steuern ihren eigenen Produktionsweg.

- Flexible Produktion: Auf denselben Fertigungslinien werden über 1.000 verschiedene Produktvarianten hergestellt, was maximale Anpassungsfähigkeit an Kundenwünsche bietet.

Vorteile der Industrie 4.0 im EWA:

- Minimale Fehlerquote: Weniger als 12 fehlerhafte Teile pro Million produzierter Einheiten belegen die außergewöhnliche Qualität.

- Hohe Anpassungsfähigkeit: Schnelle und effiziente Reaktion auf wechselnde Marktbedingungen und Kundenwünsche.

- Deutlich höhere Produktivität: Die Fertigung ist im Vergleich zu früheren Zeiten achtmal produktiver bei gleichbleibender Mitarbeiterzahl.

- Bessere Ressourcennutzung: Optimierte Prozesse und digitale Technologien sparen Energie, Material und Kosten.

- Umfassende Qualitätskontrolle: Durch Echtzeitüberwachung werden Abweichungen sofort erkannt und behoben.

Konkrete Beispiele:

- Jährlich verlassen über 15 Millionen Simatic-SPS mit herausragender Qualität das Werk.

- Die Produkte steuern über RFID-Codes ihren eigenen Herstellungsprozess und kommunizieren direkt mit den Maschinen.

- Der digitale Zwilling wird für Tests und Verbesserungen der Produktionsprozesse genutzt.

Das EWA wurde von der Siemens AG bekannt gemacht und wird von der deutschen Bundesregierung häufig als Vorzeigebeispiel für Industrie 4.0-Projekte präsentiert. Es dient als Inspiration für Unternehmen, die ihre Produktion digitalisieren möchten.

Praktische Tipps zur Umsetzung:

- Starten Sie mit einer gründlichen Analyse Ihrer bestehenden Abläufe und finden Sie Bereiche mit Verbesserungspotenzial.

- Entwickeln Sie eine klare Digitalisierungsstrategie mit festgelegten Prioritäten.

- Investieren Sie gezielt in passende Technologien und bilden Sie Ihre Mitarbeiter entsprechend aus.

- Beginnen Sie mit kleineren Pilotprojekten und erweitern Sie erfolgreiche Lösungen schrittweise.

- Holen Sie sich Unterstützung von erfahrenen Partnern und Experten für die Umsetzung.

Das Beispiel des EWA beweist, dass Industrie 4.0 keine ferne Zukunftsvision ist, sondern schon heute gelebte Realität. Es bietet wertvolle Erkenntnisse für Entscheidungsträger in mittelständischen Unternehmen, Innovationstreiber und Technikbegeisterte, die die Zukunft der Fertigung aktiv gestalten wollen.

2. Bosch Connected Industry

Bosch, ein weltweit führender Technologiekonzern, hat Industrie 4.0-Konzepte in seinem globalen Fertigungsnetzwerk mit über 270 Werken implementiert. Unter dem Portfolio ‚Bosch Connected Industry‘ bietet das Unternehmen seine Industrie 4.0-Lösungen auch kommerziell an, darunter die Nexeed-Softwarelösungen. Bosch-Fabriken dienen sowohl als praktische Beispiele als auch als Testfelder für neue Industrie 4.0-Technologien. Dieser umfassende Ansatz macht Bosch Connected Industry zu einem wichtigen Beispiel für gelungene Industrie 4.0-Implementierung.

Konzept und Anwendung:

Bosch Connected Industry zielt darauf ab, die gesamte Wertschöpfungskette zu digitalisieren und zu vernetzen – von der Entwicklung über die Produktion bis hin zur Logistik. Im Zentrum dieses Ansatzes steht die transparente und flexible Steuerung der Produktionsprozesse in Echtzeit.

Features und Vorteile:

- Active Cockpit: Eine interaktive Kommunikationsplattform, die Produktionsdaten in Echtzeit visualisiert und so die Transparenz erhöht und schnellere Reaktionen auf Produktionsstörungen ermöglicht.

- Nexeed Industrial Application System: Diese Softwarelösung optimiert Produktion und Logistik, unter anderem durch verbesserte Planung und reduzierte Lagerbestände.

- APAS (Automated Production Assistants): Kollaborative Roboter, die die Mitarbeiter bei monotonen oder gefährlichen Aufgaben unterstützen und so die Arbeitssicherheit erhöhen.

- Vernetzte Manufacturing Execution Systems (MES): Ermöglichen eine durchgängige Datenerfassung und -analyse über den gesamten Produktionsprozess.

- Integrierte Track-and-Trace-Lösungen: Sichern die Rückverfolgbarkeit von Produkten und Komponenten über die gesamte Lieferkette.

Beispiele aus der Praxis:

- Im Werk Feuerbach bei Stuttgart werden Hydraulikkomponenten mithilfe von RFID-Tracking verfolgt.

- Im Werk Homburg kommen vernetzte Werkzeuge zum Einsatz, die Drehmomentwerte und andere Parameter erfassen und analysieren.

- Über 120 digitale Vernetzungsprojekte wurden bereits in verschiedenen Bosch-Werken implementiert.

Entwicklung und Popularisierung:

Die Bosch Group, besonders unter der Führung von Dr. Stefan Hartung, Vorsitzender des Bereichs Industrial Technology, hat die Entwicklung und Verbreitung von Industrie 4.0-Lösungen wesentlich vorangetrieben. Bosch Connected Industry hat sich als ganzheitlicher Ansatz etabliert, der die komplette Wertschöpfungskette einbezieht.

Praktische Tipps zur Implementierung:

- Schrittweise Implementierung: Beginnen Sie mit Pilotprojekten in einzelnen Bereichen und erweitern Sie die Umsetzung nach und nach.

- Kompetenzaufbau: Schulen Sie Ihre Mitarbeiter im Umgang mit den neuen Technologien.

- Partnerschaften: Suchen Sie die Zusammenarbeit mit erfahrenen Partnern für die Integration und Implementierung.

Vor- und Nachteile:

Vorteile:

- Erhöhte Produktionstransparenz

- Reduzierung der Lagerbestände durch verbesserte Planung

- Schnellere Reaktion auf Produktionsprobleme

- Verbesserte Arbeitssicherheit durch Mensch-Roboter-Kollaboration

- Standardisierte Industrie 4.0-Lösungen im gesamten globalen Produktionsnetzwerk

Nachteile:

- Erhebliche Anfangsinvestitionen erforderlich

- Komplexe Integration mit bestehenden Systemen

Fazit:

Bosch Connected Industry bietet einen umfassenden Ansatz für die Umsetzung von Industrie 4.0. Die Lösungen erfordern zwar Investitionen, bieten aber das Potenzial für deutliche Effizienzsteigerungen und Wettbewerbsvorteile. Für Entscheidungsträger in KMUs ist es sinnvoll, die Möglichkeiten von Bosch Connected Industry zu prüfen und die Implementierung schrittweise anzugehen. Weitere Informationen finden Sie auf der Website von Bosch Connected Industry.

3. BASF Smart Manufacturing

BASF, der weltweit größte Chemieproduzent, zeigt beispielhaft, wie Industrie 4.0-Lösungen in der chemischen Industrie erfolgreich eingesetzt werden können. Das Unternehmen verbindet physische Produktionsanlagen mit digitalen Technologien, um Prozesse zu verbessern, Sicherheitsstandards zu erhöhen und die Nachhaltigkeit zu fördern. Der BASF-Ansatz verdeutlicht das enorme Potenzial von Industrie 4.0 in der Chemiebranche.

Die Digitalisierungsstrategie von BASF fokussiert sich auf praktische Anwendungsfälle mit messbarem Mehrwert:

- Augmented Reality für die Wartung: Techniker erhalten über mobile Anwendungen Echtzeit-Informationen direkt vor Ort, was Wartungszeiten verkürzt und Fehlerquoten senkt.

- Predictive Maintenance mit Machine Learning: Die Analyse von Maschinendaten ermöglicht frühzeitiges Erkennen potenzieller Ausfälle, sodass Wartungsarbeiten gezielt geplant werden können.

- Digitale Zwillinge von Anlagen: Virtuelle Abbilder ermöglichen die Simulation und Optimierung von Prozessen, bevor sie in der realen Produktion umgesetzt werden.

- Advanced Process Control (APC): Diese Systeme regulieren Prozesse automatisch für maximale Effizienz und Produktqualität.

- Intelligentes Supply Chain Management: Die digitalisierte Lieferkette sorgt für mehr Transparenz und Effizienz im gesamten Versorgungsnetzwerk.

Vorteile der BASF Smart Manufacturing Strategie:

- Geringere Ausfallzeiten: Durch vorausschauende Wartung werden ungeplante Produktionsstopps minimiert.

- Bessere Ressourceneffizienz: Optimierte Prozesse führen zu geringerem Rohstoff- und Energieverbrauch.

- Mehr Sicherheit am Arbeitsplatz: AR-Anwendungen unterstützen Techniker in gefährlichen Umgebungen und reduzieren Unfallrisiken.

- Optimierte Produktion durch Simulationen: Mit digitalen Zwillingen werden Prozesse virtuell verbessert.

- Höhere Produktqualität: Datenanalysen ermöglichen frühzeitiges Erkennen von Qualitätsabweichungen.

Herausforderungen bei der Umsetzung:

- Komplexe Integration in chemischen Umgebungen: Der Einbau digitaler Systeme in bestehende Anlagen erfordert sorgfältige Planung.

- Hohe Sicherheitsanforderungen: Chemieanlagen sind kritische Infrastrukturen mit besonderen Sicherheitsbedürfnissen.

- Fachkräftebedarf: Die Implementierung von Industrie 4.0-Lösungen setzt Expertenwissen voraus.

Praxisbeispiele:

- Im Verbundstandort Ludwigshafen nutzt BASF Predictive Maintenance für wichtige Anlagenteile.

- Digitale Zwillinge chemischer Reaktoren helfen bei der Prozessoptimierung.

- Mobile Wartungs-Apps liefern Technikern wichtige Daten vor Ort.

Tipps für die Implementierung:

- Mit Pilotprojekten in vielversprechenden Bereichen beginnen.

- Auf Datenstandardisierung über alle Standorte hinweg achten.

- In Cybersicherheit zum Schutz kritischer Infrastrukturen investieren.

Die erfolgreiche Umsetzung dieser Strategie wird stark mit der BASF SE und Dr. Martin Brudermüller, dem Vorstandsvorsitzenden, in Verbindung gebracht. Sie demonstrieren, wie Industrie 4.0-Konzepte auch in komplexen Produktionsumgebungen funktionieren können.

Dieser Ansatz ist besonders relevant für Entscheidungsträger in mittelständischen Unternehmen, da er konkret zeigt, wie digitale Technologien Effizienz, Sicherheit und Nachhaltigkeit steigern können. Innovationsmanager, technikaffine Fachkräfte, Digitalisierungsberater und Führungskräfte finden hier wertvolle Anregungen für ihre eigenen Industrie 4.0-Projekte.

4. BMW Smart Factory

Die BMW Group steht für Premium-Fahrzeuge und integriert in ihrer Produktion zunehmend Industrie 4.0-Technologien, um Qualität und Effizienz zu verbessern. Das Werk in Regensburg hat sich als herausragendes Beispiel für eine moderne „Smart Factory“ etabliert. Dieser Ansatz verdient einen Platz in unserer Liste, weil er zeigt, wie ein Unternehmen mit reicher Tradition digitale Innovationen erfolgreich in die Praxis umsetzt und damit neue Standards in der Automobilproduktion setzt.

Im Zentrum des Konzepts steht die vollständige Vernetzung von Maschinen, Anlagen und Daten. Durch den Einsatz von Automatisierung, umfassender Datenanalyse und digitalen Zwillingen optimiert BMW seine Produktionsprozesse in der gesamten Wertschöpfungskette.

Konkrete Anwendungsbeispiele:

- Intelligente Transportroboter (STR): Automatisierte Logistikprozesse innerhalb der Fabrik, beispielsweise im Werk Dingolfing, wo über 2.800 verschiedene Teile mithilfe smarter Logistiksysteme verwaltet werden.

- Kollaborative Roboter (Cobots): Mensch-Roboter-Zusammenarbeit, die ergonomischere Arbeitsplätze schafft und Mitarbeiter bei körperlich belastenden Aufgaben unterstützt, wie in der Türmontage im Werk Leipzig.

- Virtual Reality (VR): Einsatz in der Fabrikplanung und für Mitarbeiterschulungen.

- 3D-Druck: Herstellung von Werkzeugen und Prototypen zur Verkürzung der Entwicklungszeiten.

- KI-gestützte Qualitätssicherung: Echtzeit-Datenanalyse zur Fehlererkennung, etwa durch Augmented Reality-gestützte Qualitätsinspektionen im Werk Spartanburg.

- Digitaler Zwilling: Virtuelle Nachbildung der Produktionsanlagen für Simulationen und Prozessoptimierungen.

Vorteile der BMW Smart Factory:

- Erhöhte Produktionsflexibilität: Individuelle Kundenwünsche können schneller umgesetzt werden.

- Verbesserte Ergonomie für Mitarbeiter: Cobots übernehmen belastende Aufgaben.

- Präzisere Qualitätskontrolle: Datenanalyse in Echtzeit ermöglicht frühe Fehlererkennung.

- Schnellere Markteinführung neuer Modelle: Optimierte Prozesse verkürzen Entwicklungs- und Produktionszeiten.

- Effizientere Logistik: Intelligente Systeme minimieren Lagerbestände und verbessern Materialflüsse.

Tipps für die Umsetzung von Industrie 4.0-Lösungen nach BMW-Vorbild:

- Gezielte Implementierung: Starten Sie mit der Lösung konkreter Probleme in einzelnen Bereichen.

- Mensch-Maschine-Balance: Setzen Sie Automatisierung strategisch ein und nutzen Sie die Stärken Ihrer Mitarbeiter.

- Datenarchitektur: Entwickeln Sie eine klare Datenstruktur, bevor Sie Ihre Industrie 4.0-Initiativen ausweiten.

Die Weiterentwicklung des Smart Factory-Konzepts bei BMW ist eng mit Oliver Zipse, dem CEO der BMW Group, verbunden. Unter seiner Leitung hat das Unternehmen die Digitalisierung der Produktion deutlich vorangebracht.

(Leider ist keine spezifische Website zur „BMW Smart Factory Regensburg“ verfügbar. Informationen zur Digitalisierung bei BMW finden Sie auf der allgemeinen BMW Group Website.)

Dieses Beispiel zeigt anschaulich, wie Industrie 4.0 in der Praxis funktioniert und welche greifbaren Vorteile entstehen. Die BMW Smart Factory dient als Inspiration für Unternehmen jeder Größe, die ihre Produktion zukunftsfähig gestalten möchten. Besonders für Entscheidungsträger in KMUs, Innovationstreiber im Mittelstand und technikaffine Fachkräfte bietet das BMW-Beispiel wertvolle Einblicke in die Möglichkeiten der digitalen Transformation.

5. SAP Factory of the Future

SAP’s „Factory of the Future“ stellt eine vollständig vernetzte und intelligente Fabrik dar. SAP bietet umfassende Softwarelösungen an, die Industrie 4.0-Konzepte einbinden und Unternehmen bei der Entwicklung ihrer eigenen Smart Factories unterstützen. Dieser komplette Ansatz verbindet IoT, KI, Machine Learning und Cloud Computing, um die digitale Umgestaltung von Fertigungsprozessen – von der Entwicklung über die Produktion bis zum Service – zu ermöglichen.

SAP hat sich einen Platz in dieser Liste verdient, da es einen bewährten und erweiterbaren Weg zur digitalen Umgestaltung in der Fertigung bietet.

Funktionsumfang und Vorteile:

Die Stärke von SAP liegt in der Integration verschiedener Module, die eine durchgängige Datenverarbeitung ermöglichen:

- SAP Digital Manufacturing Cloud: Diese Cloud-basierte Plattform bietet eine zentrale Steuerung und Überwachung der Produktion in Echtzeit.

- SAP Manufacturing Execution System (MES): Das MES steuert und dokumentiert die Produktionsprozesse auf dem Shopfloor und liefert wertvolle Daten für die Optimierung.

- SAP Predictive Maintenance and Service: Durch vorausschauende Wartung und Instandhaltung werden Ausfallzeiten minimiert und die Anlagenverfügbarkeit maximiert.

- SAP Asset Intelligence Network: Diese Plattform ermöglicht den sicheren Austausch von Informationen über Anlagen und deren Lebenszyklus mit Partnern und Lieferanten.

- Integration von IoT-Daten mit Geschäftsprozessen: Sensordaten von Maschinen und Anlagen werden in Echtzeit erfasst und in die Geschäftsprozesse integriert, um schnell auf Veränderungen reagieren zu können.

Vorteile einer Implementierung:

- Nahtlose Integration: Daten fließen reibungslos zwischen Shopfloor und Unternehmenssystemen, wodurch eine durchgängige Transparenz entsteht.

- Echtzeit-Sichtbarkeit: Der gesamte Fertigungsprozess ist transparent und ermöglicht eine schnelle Reaktion auf Abweichungen.

- Skalierbarkeit: Die Lösungen sind skalierbar und passen sich den Bedürfnissen unterschiedlicher Unternehmensgrößen an.

- Kontinuierliche Verbesserung: Durch Analysen und Machine Learning können Prozesse kontinuierlich optimiert werden.

- Standardisierte Implementierungsmethodik: SAP bietet eine bewährte Methodik für die Implementierung, die das Projektrisiko minimiert.

Nachteile:

- Hohe Investitionskosten: Die Implementierung von SAP-Lösungen erfordert erhebliche Investitionen in Software, Hardware und Beratung.

- Komplexer Implementierungsprozess: Die Integration in bestehende Systeme kann komplex und zeitaufwendig sein.

- Organisationswandel erforderlich: Die Einführung von SAP erfordert Anpassungen in den Geschäftsprozessen und der Unternehmenskultur.

Beispiele aus der Praxis:

- Haribo: Der Süßwarenhersteller nutzt SAP Manufacturing Execution, um die Transparenz in der Produktion zu verbessern.

- Danfoss: Der Technologiekonzern vernetzt mit der SAP Digital Manufacturing Cloud 28 Fabriken weltweit.

- Watermark Products: Der Hersteller von Sanitärprodukten konnte durch den Einsatz von SAP Predictive Maintenance die Systemausfallzeiten um 40% reduzieren.

Tipps für die Implementierung:

- Klare digitale Roadmap: Definieren Sie vor der Implementierung eine klare Strategie und Roadmap für Ihre digitale Transformation.

- Stammdatenmanagement: Stellen Sie eine hohe Qualität Ihrer Stammdaten sicher, da diese die Grundlage für alle Prozesse bilden.

- Change Management und Kompetenzentwicklung: Investieren Sie in Change Management und Schulungen, um Ihre Mitarbeiter auf die neuen Systeme und Prozesse vorzubereiten.

Popularisierung durch:

SAP SE, insbesondere unter der Führung von Christian Klein, CEO von SAP, hat die „Factory of the Future“ als zentrale Vision für die Zukunft der Fertigung propagiert.

SAP Digital Manufacturing Cloud

Die SAP Factory of the Future bietet zwar eine leistungsstarke Lösung für die digitale Transformation in der Fertigung, jedoch sollten Unternehmen die damit verbundenen Kosten und den Implementierungsaufwand sorgfältig abwägen. Eine gründliche Planung und ein Fokus auf Change Management sind entscheidend für den Erfolg.

6. Trumpf Smart Factory

Die Trumpf Smart Factory ist ein praktisches Beispiel für die Anwendung von Industrie 4.0-Prinzipien, das besondere Aufmerksamkeit verdient. Trumpf, ein führendes Unternehmen im Bereich Werkzeugmaschinen und Lasertechnologie, wendet diese Prinzipien sowohl in der eigenen Produktion als auch in Kundenlösungen an. Die Demonstrationsfabrik in Chicago präsentiert eine vollständig vernetzte Blechfertigung und dient als anschauliches Beispiel für die digitale Transformation.

Das Unternehmen verbindet Maschinen, Software und Dienstleistungen zu durchdachten Lösungen für die intelligente Fertigung. Im Zentrum steht TruConnect, eine umfassende Industrie 4.0-Lösungssuite. Mit diesem System werden Produktionsdaten erfasst, analysiert und visualisiert, um Abläufe zu optimieren und die Effizienz zu steigern.

Funktionalitäten und Vorteile im Detail:

- TruConnect: Diese Plattform ermöglicht die Vernetzung aller relevanten Maschinen und Systeme und bildet die Grundlage für datengetriebene Entscheidungen.

- Maschinenzustandsüberwachung und vorausschauende Wartung: Durch die kontinuierliche Analyse von Maschinendaten können potenzielle Probleme frühzeitig erkannt und Ausfallzeiten minimiert werden.

- Digitale Zwillinge von Produktionsprozessen: Die virtuelle Abbildung der realen Produktion erlaubt Simulationen und Optimierungen, bevor Änderungen in der physischen Welt umgesetzt werden.

- Integrierte Manufacturing Execution Systeme (MES): Die nahtlose Integration von MES sorgt für einen optimierten Produktionsablauf und eine transparente Steuerung.

- Track & Trace Lösungen für Komponenten: Die lückenlose Rückverfolgbarkeit von Komponenten erhöht die Transparenz und Qualität in der gesamten Lieferkette.

- Automatisierter Materialfluss: Die Automatisierung des Materialflusses reduziert den manuellen Aufwand und optimiert die Logistikprozesse.

Vorteile der Trumpf Smart Factory:

- Erhöhte Maschinenauslastung: Durch vorausschauende Wartung und optimierte Prozesse.

- Transparente Produktionsprozesse: Durch Echtzeit-Daten und Visualisierung.

- Reduktion von Nebenzeiten: Durch Vermeidung von Störungen und optimierte Planung.

- Optimierter Materialeinsatz: Durch präzise Steuerung und Simulationen.

- Flexible Produktionsplanung: Durch die Anpassungsfähigkeit der vernetzten Systeme.

Beispiele aus der Praxis:

- Die Demonstrationsfabrik in Chicago zeigt die durchgängige Vernetzung in der Blechfertigung – von der Bestellung bis zum fertigen Produkt.

- Am Hauptsitz in Ditzingen setzt Trumpf die vernetzte Fertigung für die eigene Maschinenproduktion ein.

- Kundeneinführungen zeigen Produktivitätssteigerungen von bis zu 30%.

Tipps für die Implementierung:

- Beginnen Sie mit der Vernetzung der wichtigsten Maschinen.

- Implementieren Sie eine standardisierte Datenerfassung, bevor Sie sich mit fortgeschrittenen Analysen befassen.

- Erstellen Sie einen digitalen Schatten der Produktion, bevor Sie einen vollständigen digitalen Zwilling implementieren.

Entstehung und Popularisierung:

Die Trumpf Smart Factory wurde durch die Vision von Trumpf, insbesondere unter der Leitung von Nicola Leibinger-Kammüller, CEO von Trumpf, vorangetrieben und bekannt gemacht. Das Unternehmen hat frühzeitig das Potenzial von Industrie 4.0 erkannt und in konkrete Lösungen umgesetzt. Link zur Trumpf Website

Die Trumpf Smart Factory bietet ein überzeugendes Beispiel für die erfolgreiche Umsetzung von Industrie 4.0 und liefert wertvolle Erkenntnisse für Unternehmen, die ihre eigene digitale Transformation vorantreiben möchten. Sie zeigt, wie durch die Vernetzung von Maschinen und Systemen, die Nutzung von Daten und die Einführung intelligenter Softwarelösungen wesentliche Verbesserungen in der Produktion erreicht werden können.

7. Audi Smart Factory

Die Audi Smart Factory zeigt anschaulich, wie Industrie 4.0 in der Automobilproduktion funktioniert. In den Werken Ingolstadt und Neckarsulm hat Audi zahlreiche fortschrittliche Technologien eingeführt und damit ein echtes Vorzeigeprojekt geschaffen. Durch die Kombination von Automatisierung, modularer Fertigung und digitalen Lösungen konnte das Unternehmen seine Produktionseffizienz deutlich verbessern. Diese praktische Umsetzung der Industrie 4.0 ist ein hervorragendes Beispiel für die Zukunft der Fertigung.

Der Kern des Konzepts ist die modulare Montage, die eine schnelle Anpassung an verschiedene Fahrzeugvarianten ermöglicht. Fahrerlose Transportsysteme revolutionieren die Logistik im Werk und sorgen für optimierte Materialflüsse. In der Planung nutzt Audi Virtuelle Realität, um Prozesse vorab zu testen und die Zusammenarbeit zu verbessern. Kollaborative Roboter (Cobots) unterstützen die Mitarbeiter bei anstrengenden oder monotonen Tätigkeiten. Mit Digitalen Zwillingen werden Produktionslinien virtuell abgebildet, bevor Änderungen real umgesetzt werden. Die RFID-basierte Komponentenverfolgung schafft Transparenz im Materialfluss, während intelligente Werkzeuge wertvolle Daten für kontinuierliche Verbesserungen liefern.

Vorteile der Audi Smart Factory:

- Erhöhte Flexibilität: Schnellere Anpassung an Modellvariationen und Kundenwünsche

- Verbesserte Ergonomie: Entlastung der Mitarbeiter bei körperlich belastenden Aufgaben

- Verbesserte Qualitätskontrolle: Kontinuierliche digitale Überwachung aller Prozesse

- Effizientere Logistik: Optimierte Materialflüsse durch autonome Systeme

- Schnellere Produktionsplanung: Virtuelle Planung und Simulation neuer Modelle

Nachteile:

- Hohe Anfangsinvestitionen: Die Einführung dieser Technologien erfordert erhebliche finanzielle Mittel

- Komplexe Systemintegration: Herausforderung bei der Verknüpfung neuer und bestehender Systeme

Beispiele aus der Praxis:

- Im Werk Neckarsulm wurde durch VR-Einsatz in der Produktionsplanung die Planungszeit um 30% reduziert

- Bei der Fertigung des Audi e-tron GT kommen durchgängig fahrerlose Transportsysteme zum Einsatz

- Im Karosseriebau in Ingolstadt arbeiten über 800 Roboter mit einem Automatisierungsgrad von 95%

Tipps für die Implementierung:

- Schulung der Mitarbeiter: Investieren Sie in die Weiterbildung Ihrer Belegschaft für den Umgang mit neuen Technologien

- Pilotprojekte: Testen Sie neue Lösungen zunächst in kleinen Bereichen, bevor Sie sie umfassend einführen

- Standardisierte Schnittstellen: Achten Sie auf einheitliche Schnittstellen für eine bessere Kompatibilität der Systeme

Die Audi Smart Factory wurde maßgeblich von der Audi AG unter Leitung von Gerd Walker, dem Verantwortlichen für Produktion und Logistik, entwickelt. Sie zeigt eindrucksvoll, wie die digitale Transformation die Automobilproduktion verändert und kann auch kleineren Unternehmen als Inspiration dienen. Trotz der hohen Anfangsinvestitionen bieten die langfristigen Vorteile bei Effizienz, Flexibilität und Qualität einen deutlichen Mehrwert. Für Unternehmen, die ihre Fertigung zukunftssicher gestalten wollen, lohnt sich ein genauerer Blick auf dieses gelungene Industrie 4.0-Beispiel.

8. Infineon Smart Manufacturing

Infineon Technologies, ein führender Halbleiterhersteller, nutzt moderne Industrie 4.0-Lösungen in seinen Werken in Dresden und Singapur. Als Anbieter von Mikroelektronik für Automatisierungssysteme wendet Infineon diese Technologien auch in der eigenen Produktion an und erschafft dadurch hocheffiziente Fertigungsabläufe für Halbleiter. Dieses Praxisbeispiel zeigt eindrucksvoll, wie Industrie 4.0-Konzepte erfolgreich umgesetzt werden können.

Der besondere Wert des Infineon-Ansatzes liegt in der konsequenten Anwendung von Industrie 4.0-Technologien auf die äußerst komplexe Halbleiterfertigung. Diese Fertigung erfordert Präzision im Nanometerbereich und muss höchsten Qualitätsstandards genügen. Infineon zeigt, wie diese Herausforderungen durch kluge Automatisierung und datengestützte Analysen bewältigt werden können.

Features und Vorteile:

- Vollautomatisierte Materialhandhabungssysteme: Ermöglichen einen reibungslosen und effizienten Materialfluss.

- Fortgeschrittene Prozesssteuerungssysteme: Sichern eine präzise und konstante Prozessführung.

- Virtuelle Messtechnik und prädiktive Qualitätskontrolle: Minimieren Ausschuss und optimieren die Produktqualität.

- KI-gestützte Fehlererkennung: Identifiziert Defekte frühzeitig und ermöglicht schnelles Eingreifen.

- Digitaler Zwilling von Produktionsanlagen: Erlaubt Simulationen und Optimierungen im virtuellen Raum.

- Fahrerlose Transportsysteme (FTS) für den Wafertransport: Automatisieren den Transport innerhalb der Fabrik.

Vorteile:

- Ultra-hochpräzise Fertigung im Nanometerbereich

- Konstante Qualität durch automatisierte Prozesse

- Verbesserte Ausbeute durch prädiktive Analytik

- Schnellere Reaktion auf Produktionsabweichungen

- Reduzierter Energieverbrauch durch optimierte Abläufe

Nachteile:

- Extrem hohe Investitionskosten

- Komplexe Integration von spezialisierter Halbleiterausrüstung

Beispiele aus der Praxis:

- Die Fabrik in Dresden nutzt eine vollautomatisierte 300mm-Waferproduktion.

- Die Smart Factory in Singapur implementiert prädiktive Wartung.

- Das Werk in Villach nutzt digitale Zwillinge zur Prozessoptimierung.

Die Entwicklung des Konzepts: Infineon hat die Digitalisierung seiner Fertigungsprozesse schrittweise vorangetrieben und dabei kontinuierlich neue Technologien eingebunden. Von Beginn an lag der Schwerpunkt auf der Verbesserung der eigenen Produktionsprozesse durch den Einsatz von Technologien, die Infineon auch seinen Kunden anbietet. Unter Führung von CEO Jochen Hanebeck wurde dieser Ansatz weiter verstärkt und zum zentralen Bestandteil der Unternehmensstrategie gemacht.

Tipps für die Implementierung:

- Beginnen Sie mit einer umfassenden Infrastruktur zur Datenerfassung.

- Konzentrieren Sie sich auf die spezifischen Herausforderungen der Halbleiterfertigung.

- Sorgen Sie für ein ausgewogenes Verhältnis zwischen Automatisierung und manuellen Eingriffsmöglichkeiten.

Für Entscheidungsträger in KMUs ist das Beispiel Infineon zwar aufgrund des hohen Investitionsbedarfs nicht direkt übertragbar, aber dennoch inspirierend. Es zeigt, welches Potenzial in der gezielten Anwendung von Industrie 4.0-Technologien steckt. Innovationstreiber im Mittelstand können von Infineons bewährten Methoden lernen und diese für ihre eigenen Bedürfnisse anpassen. Digitalisierungsberater können das Beispiel Infineon nutzen, um die konkreten Vorteile von Industrie 4.0 zu veranschaulichen.

Infineon Technologies AG (Bitte ersetzen Sie diesen Link durch den korrekten Link zur Seite über Smart Manufacturing, falls verfügbar)

9. Festo Scharnhausen Technology Plant

Das Festo Scharnhausen Technology Plant in der Nähe von Stuttgart gilt als Leuchtturmprojekt für die praktische Umsetzung von Industrie 4.0. Festo, ein führendes Unternehmen im Bereich Automatisierungstechnik, nutzt dieses Werk nicht nur zur Herstellung pneumatischer und elektrischer Komponenten, sondern auch als Schaufenster für die eigenen Automatisierungslösungen. Hier wird anschaulich gezeigt, wie Produktion, Logistik und Gebäudeinfrastruktur zu einem intelligenten Gesamtsystem verknüpft werden können.

Das Werk hat sich zu einem wichtigen Referenzbeispiel für Industrie 4.0 entwickelt, da es die umfassende Integration verschiedener Technologien demonstriert. Maßgeblich vorangetrieben wurde diese Entwicklung unter anderem von Dr. Eberhard Veit, dem ehemaligen CEO von Festo, und Dr. Oliver Jung, dem Vorstandsvorsitzenden. Die Anlage zeigt eindrucksvoll, wie die Idee der Industrie 4.0 konkret umgesetzt werden kann und welche Vorteile sich daraus für die tägliche Produktion ergeben.

Konkrete Anwendungsbeispiele:

- Mensch-Roboter-Kollaboration (MRK) in der Ventilmontage: Mitarbeiter und Roboter arbeiten Hand in Hand, wobei der Roboter wiederkehrende Aufgaben übernimmt und der Mensch komplexe Montageprozesse durchführt. Diese Zusammenarbeit steigert die Effizienz und Flexibilität der Produktion.

- Energie-Transparenz-Cockpit: Ein zentrales System überwacht den Energieverbrauch in Echtzeit und optimiert ihn kontinuierlich. Dies führt zu einer erheblichen Reduktion des Energieverbrauchs um bis zu 40%.

- Virtuelle Lernumgebung für die Wartung: Mitarbeiter werden in einer virtuellen Umgebung geschult, um Wartungsarbeiten an komplexen Anlagen durchzuführen. Dies verbessert die Wartungseffizienz und reduziert Ausfallzeiten.

Features und Vorteile im Überblick:

- Energie-Transparenz-System: Überwacht den Verbrauch in Echtzeit.

- Modulare und rekonfigurierbare Produktionslinien: Erhöht die Flexibilität und ermöglicht schnelle Anpassungen an veränderte Produktionsbedingungen.

- Mensch-Roboter-Kollaboration: Kombiniert die Stärken von Mensch und Maschine für optimale Ergebnisse.

- Predictive Maintenance: Vorausschauende Wartung minimiert Ausfallzeiten und senkt Wartungskosten.

- Digitale Lernfabrik: Verbessert die Qualifikation der Mitarbeiter durch digitale Unterstützung.

- Automatisierte Logistik mit fahrerlosen Transportsystemen (FTS): Optimiert die Materialflüsse und reduziert Logistikkosten.

- Integration der Gebäudeleittechnik mit der Produktion: Schafft ein intelligentes Gesamtsystem.

Vorteile (Pros):

- Reduzierter Energieverbrauch um bis zu 40%

- Erhöhte Produktionsflexibilität

- Verbesserte Mitarbeiterqualifikation durch digitale Unterstützung

- Gesteigerte Wartungseffizienz

- Höhere Widerstandsfähigkeit gegenüber Lieferkettenunterbrechungen

Tipps für die Umsetzung:

- Integrieren Sie die Gebäudeinfrastruktur mit den Produktionssystemen.

- Schaffen Sie modulare Systeme, die schnell rekonfiguriert werden können.

- Fokussieren Sie auf die Mitarbeiterschulung parallel zur Automatisierung.

Warum verdient die Festo Scharnhausen Technology Plant einen Platz auf dieser Liste?

Die Anlage ist ein hervorragendes Beispiel für die erfolgreiche Umsetzung von Industrie 4.0 Prinzipien. Sie zeigt die konkreten Möglichkeiten der Digitalisierung für produzierende Unternehmen und bietet praktische Anwendungsbeispiele, die auch für kleinere und mittlere Unternehmen im Mittelstand inspirierend und umsetzbar sind. Die ganzheitliche Integration von Produktion, Logistik und Gebäudeinfrastruktur zeigt, wie Unternehmen durch Industrie 4.0 ihre Effizienz, Flexibilität und Wettbewerbsfähigkeit deutlich steigern können.

Website Festo (Leider kein direkter Link zur Scharnhausen Technology Plant verfügbar)

10. Wittenstein Smart Factory

Die Wittenstein SE hat am Standort Fellbach einen beeindruckenden Schritt in Richtung Industrie 4.0 vollzogen. Als führender Hersteller von Präzisionsgetrieben und Antriebssystemen setzt das Unternehmen in seiner „Urbanen Produktion der Zukunft“ auf eine gelungene Verbindung modernster Fertigungstechnologien mit durchdachten Arbeitsorganisationskonzepten. Das Ergebnis ist ein äußerst flexibles, transparentes und effizientes Produktionssystem für hochpräzise Komponenten, das die Smart Factory zu einem herausragenden Beispiel für Industrie 4.0 macht.

Funktionsweise und Anwendung:

Im Zentrum der Wittenstein Smart Factory steht die komplette Vernetzung aller Produktionsprozesse. Die gesamte Wertschöpfungskette – von der Planung über die Fertigung bis zur Qualitätssicherung – ist digital miteinander verbunden. Die vertikale Integration vom Sensor bis zum ERP-System erlaubt eine Überwachung und Steuerung der Produktion in Echtzeit. Die papierlose Produktion mit digitalen Arbeitsanweisungen und ein Manufacturing Execution System (MES) bieten den Mitarbeitern praktische Unterstützung und sorgen für volle Transparenz im Produktionsprozess.

Beispiele aus der Praxis:

- Getriebeproduktion mit komplett digitaler Prozesskette: Der gesamte Lebenszyklus eines Getriebes wird von der Bestellung bis zur Auslieferung digital abgebildet und gesteuert.

- Smarte Montagearbeitsplätze mit kontextsensitiven Anweisungen: Die Mitarbeiter erhalten über digitale Displays genau die Informationen, die sie für den jeweiligen Arbeitsschritt benötigen.

- Integrierte Qualitätssicherung: Durch kontinuierliche Prozessmessungen werden Qualitätsprobleme frühzeitig erkannt und behoben.

Entwicklung und Popularisierung:

Die Wittenstein Smart Factory entstand unter der Leitung von Dr. Anna-Katharina Wittenstein und Prof. Dr.-Ing. Jörg Hoffmann. Das Projekt gilt heute als Musterbeispiel für die erfolgreiche Umsetzung von Industrie 4.0 und wurde mit mehreren Auszeichnungen gewürdigt. Das Konzept der „Urbanen Produktion der Zukunft“ zeigt eindrucksvoll, wie moderne Fertigungstechnologien auch in städtischen Umgebungen sinnvoll eingesetzt werden können.

Vorteile:

- Effiziente Produktion von High-Mix, Low-Volume: Die anpassungsfähige Produktionsstruktur macht auch kleine Losgrößen und Sonderanfertigungen wirtschaftlich.

- Erhöhte Produktionsflexibilität: Die Anlage kann schnell auf neue Anforderungen umgestellt werden.

- Verbesserte Qualität durch Echtzeit-Monitoring: Die ständige Überwachung minimiert Fehler und reduziert Ausschuss.

- Gestärkte Mitarbeiterautonomie: Durch digitale Unterstützung können Mitarbeiter selbstständiger arbeiten und Entscheidungen treffen.

- Transparente Produktionsprozesse: Alle wichtigen Daten sind jederzeit verfügbar, was die Planung und Steuerung deutlich verbessert.

Tipps für die Umsetzung:

- Fokus auf menschenzentrierte Technologieimplementierung: Die Technik sollte den Menschen unterstützen, nicht ersetzen.

- Flexible Arbeitsorganisation schaffen: Agile Methoden und anpassbare Arbeitszeitmodelle sind entscheidend für den Erfolg.

- Mit transparenter Datenerfassung beginnen: Erst die notwendigen Daten sammeln und analysieren, bevor in komplexe Automatisierungstechnologien investiert wird.

Website: Wittenstein SE

Die Wittenstein Smart Factory zeigt auf beeindruckende Weise, wie die Grundsätze von Industrie 4.0 in der Praxis umgesetzt werden können. Sie bietet wertvolle Erkenntnisse für Unternehmen, die ihre Produktion modernisieren möchten. Besonders für Entscheidungsträger in KMUs, Innovationstreiber im Mittelstand und technisch interessierte Fachkräfte liefert dieses Beispiel wichtige Impulse und konkrete Handlungsansätze.

10 Industrie 4.0 Beispiele – Direktvergleich

| Beispiel | Komplexität & Prozess (🔄) | Ressourcennutzung & Effizienz (⚡) | Ergebnisse & Einsatzbereiche (📊) | Vorteile & Erkenntnisse (⭐/💡) |

|---|---|---|---|---|

| Siemens Electronic Works Amberg | Hohe Digitalisierung mit digitalem Zwilling und 75% Automatisierung | Ressourceneffizient, 8-fache Produktivitätssteigerung | Extrem niedrige Fehlerquote (0,00115%) und flexible Produktion | Höchste Qualität, Echtzeitüberwachung, innovative produktgesteuerte Fertigung |

| Bosch Connected Industry | Globale Implementierung mit komplexer Integration und hohem Initialaufwand | Optimierte Produktionsplanung und schnelle Reaktionsfähigkeit | Verbesserte Transparenz und standardisierte Lösungen in über 270 Anlagen | Erhöhte Sicherheit, Mensch-Roboter-Kollaboration und klare digitale Projekte |

| BASF Smart Manufacturing | Komplexe digitale Integration in chemischen Umgebungen mit hohen Sicherheitsanforderungen | Ressourceneffizienz und verbesserte Nachhaltigkeit | Reduzierte Ausfallzeiten und optimierte Prozesssteuerung in kritischen Anlagen | Verbesserte Analytik, Fokus auf Pilotprojekte und Datenstandardisierung |

| BMW Smart Factory | Umfassende Automatisierung, Einsatz digitaler Zwillinge und moderat komplexe Systemintegration | Effiziente Logistik und optimierte Fertigungsprozesse | Schnellere Markteinführung und flexible Fahrzeugproduktion | Verbesserte Ergonomie, gezielte Implementierungsstrategien und Echtzeitdatenanalyse |

| SAP Factory of the Future | Komplexe Integration von IoT, KI, Machine Learning und Cloud-Technologien mit hohem Implementierungsaufwand | Skalierbare Lösungen, nahtlose Verbindung zwischen Shopfloor und Unternehmenssystemen | Echtzeit-Transparenz und kontinuierliche Verbesserung von Produktionsprozessen | Standardisierte Methodik, klare digitale Roadmap und stetige Optimierung |

| Trumpf Smart Factory | Integrierte Lösungssuite mit standardisierter Datenerfassung und moderater Komplexität | Optimierte Materialflüsse und erhöhte Maschinenauslastung | Transparente Prozessketten und ca. 30% Steigerung der Produktivität | Flexible Produktionsplanung, frühzeitige Maschinenkonnektivität und strukturierte Implementierungsansätze |

| Audi Smart Factory | Hohe Komplexität durch Integration von VR, automatisierten Transportsystemen und digitaler Zwillinge | Hoher Initialaufwand, jedoch effizient in der Umsetzung und Produktionsoptimierung | Verkürzte Planungszeiten und flexible Modellvariationen | Verbesserte Ergonomie, fokussierte Pilotprojekte und umfassende Mitarbeiterschulung |

| Infineon Smart Manufacturing | Sehr hohe Komplexität durch spezialisierte Halbleiteranlagen und anspruchsvolle Integration | Präzisionsfertigung mit optimiertem Energieeinsatz und schneller Reaktion auf Prozessabweichungen | Hohe Qualitätskonsistenz und verbesserte Ertragsraten | Vorhersagbare Analysen, umfassende Datensammlung und Anpassung an spezielle Halbleiteranforderungen |

| Festo Scharnhausen Technology Plant | Integrierte Systeme, die Produktion, Logistik und Gebäudemanagement verbinden, modular und flexibel mit reconfigurierbaren Anlagen | Signifikante Energieeinsparungen (40%) bei gleichzeitig optimierter Produktionsauslastung | Transparente Energieüberwachung und flexible, modulare Fertigungslinien | Mitarbeitertraining, vernetzte Systeme und Integration von Gebäudeinfrastruktur als Schlüsselfaktor |

| Wittenstein Smart Factory | Vernetzte Produktionsplanung mit papierloser, flexibler Inselproduktion und Echtzeit-Monitoring, moderat in der Implementierung | Effiziente Nutzung der Ressourcen mit schneller und flexibler Produktion | Hohe Flexibilität bei Kleinserien und kontinuierliche Qualitätsmessung | Mitarbeiterzentrierter Ansatz, transparente Datensammlung und flexible Reaktion auf wechselnde Produktionsanforderungen |

Die Zukunft gestalten: Ihr Weg zur Industrie 4.0

Die vorgestellten Industrie 4.0 Beispiele – von Siemens über Bosch und BASF bis hin zu innovativen Mittelständlern wie Trumpf und Wittenstein – zeigen deutlich, welche Möglichkeiten die digitale Transformation bietet. Sie belegen, dass Effizienzsteigerungen, mehr Flexibilität, bessere Qualität und neue Geschäftsmodelle für Unternehmen jeder Größenordnung erreichbar sind. Grundlegende Elemente wie Datenanalyse, Vernetzung und Automatisierung bilden das Fundament für intelligente Fabriken und ermöglichen schnelle Anpassungen an Marktveränderungen.

Für eine erfolgreiche Umsetzung dieser Konzepte brauchen Sie eine klare Strategie. Beginnen Sie mit einer gründlichen Analyse Ihrer bestehenden Prozesse und finden Sie Bereiche mit Verbesserungspotenzial. Wählen Sie zuerst Projekte, die schnell Ergebnisse liefern und gleichzeitig die Basis für künftige Entwicklungen schaffen. Die Beteiligung Ihrer Mitarbeiter ist dabei entscheidend. Durch Schulungen und Weiterbildungen fördern Sie nicht nur die Akzeptanz neuer Technologien, sondern befähigen Ihre Belegschaft auch, die Möglichkeiten von Industrie 4.0 aktiv mitzugestalten.

Die digitale Transformation ist kein einmaliges Projekt, sondern ein fortlaufender Prozess. Neue Technologien wie Künstliche Intelligenz, Machine Learning und das Industrial Internet of Things (IIoT) entwickeln sich ständig weiter. Um wettbewerbsfähig zu bleiben, müssen Sie diese Entwicklungen verfolgen und Ihre Strategie entsprechend anpassen. Beobachten Sie den Markt, suchen Sie den Austausch mit Fachleuten und investieren Sie in den Ausbau Ihrer digitalen Kompetenzen.

Zusammenfassend lässt sich festhalten:

- Daten sind das neue Gold: Sammeln, analysieren und nutzen Sie Daten, um fundierte Entscheidungen zu treffen und Ihre Prozesse zu optimieren.

- Vernetzung ist der Schlüssel: Verbinden Sie Maschinen, Systeme und Mitarbeiter, um einen reibungslosen Informationsfluss zu gewährleisten.

- Agilität ist Trumpf: Reagieren Sie flexibel auf Marktveränderungen und passen Sie Ihre Produktionsprozesse dynamisch an.

- Mitarbeiter sind der Motor: Beziehen Sie Ihre Mitarbeiter in den Transformationsprozess ein und fördern Sie ihre digitalen Kompetenzen.

Sie möchten den digitalen Wandel in Ihrem Unternehmen erfolgreich meistern und die Potenziale von Industrie 4.0 voll ausschöpfen? Mittelstand Innovativ bietet Ihnen umfassende Ressourcen, fundierte Einblicke und Expertenwissen, um Ihre digitale Transformation strategisch zu planen und umzusetzen. Profitieren Sie von praxisnahen Fallstudien, aktuellen Trends und wertvollen Tipps – alles speziell auf die Bedürfnisse mittelständischer Unternehmen abgestimmt. Besuchen Sie uns noch heute und starten Sie Ihre Reise in die Zukunft der Fertigung!

Schreiben Sie einen Kommentar